Kunststoff Formteile

Kunststoff-Formteile sind essenzielle Komponenten in zahlreichen Industrien, da sie sich durch ihre Vielseitigkeit, Leichtigkeit und Kosteneffizienz auszeichnen. Diese Formteile finden Anwendung in Bereichen, wo sie sowohl funktionale als auch ästhetische Zwecke erfüllen können. Thermoplastische Kunststoffe werden durch Hitze geformt und wieder fest, wenn sie abgekühlt werden. Ein Thermoplast kann sogar mehrmals erwärmt und abgekühlt werden. Dies hat entscheidende Vorteile für das Recycling, da so Kunststoffabfälle und alte Produkte aus thermoplastischen Kunststoffen geschmolzen und wiederverwendet werden können. Es lassen sich damit nachhaltige Varianten aus recycelten oder biologisch abbaubaren Kunststoffen produzieren, wodurch die Umweltbelastung reduziert werden kann. Aufgrund der vielen Vorteile sind Thermoplaste die erfolgreichsten Kunststoffe weltweit und werden sowohl in alltäglichen Gegenständen sowie High-Tech Produkten benutzt. Dabei vereinen sie Vorteile, die essential für den Leichtbau von Produkten sind, aber auch Designelemente wie unterschiedliche Farbgebungen, Narbungen und die Möglichkeit zur Folienkaschierung.

Typische Produkte, die durch Thermoformen hergestellt werden

Das Thermoformverfahren wird in einer Vielzahl von Industrien eingesetzt, um Produkte mit unterschiedlichen Anforderungen und Eigenschaften herzustellen. Zu den typischen Produkten gehören:

- Koffer (Kofferschalen)

- Maschinenabdeckungen

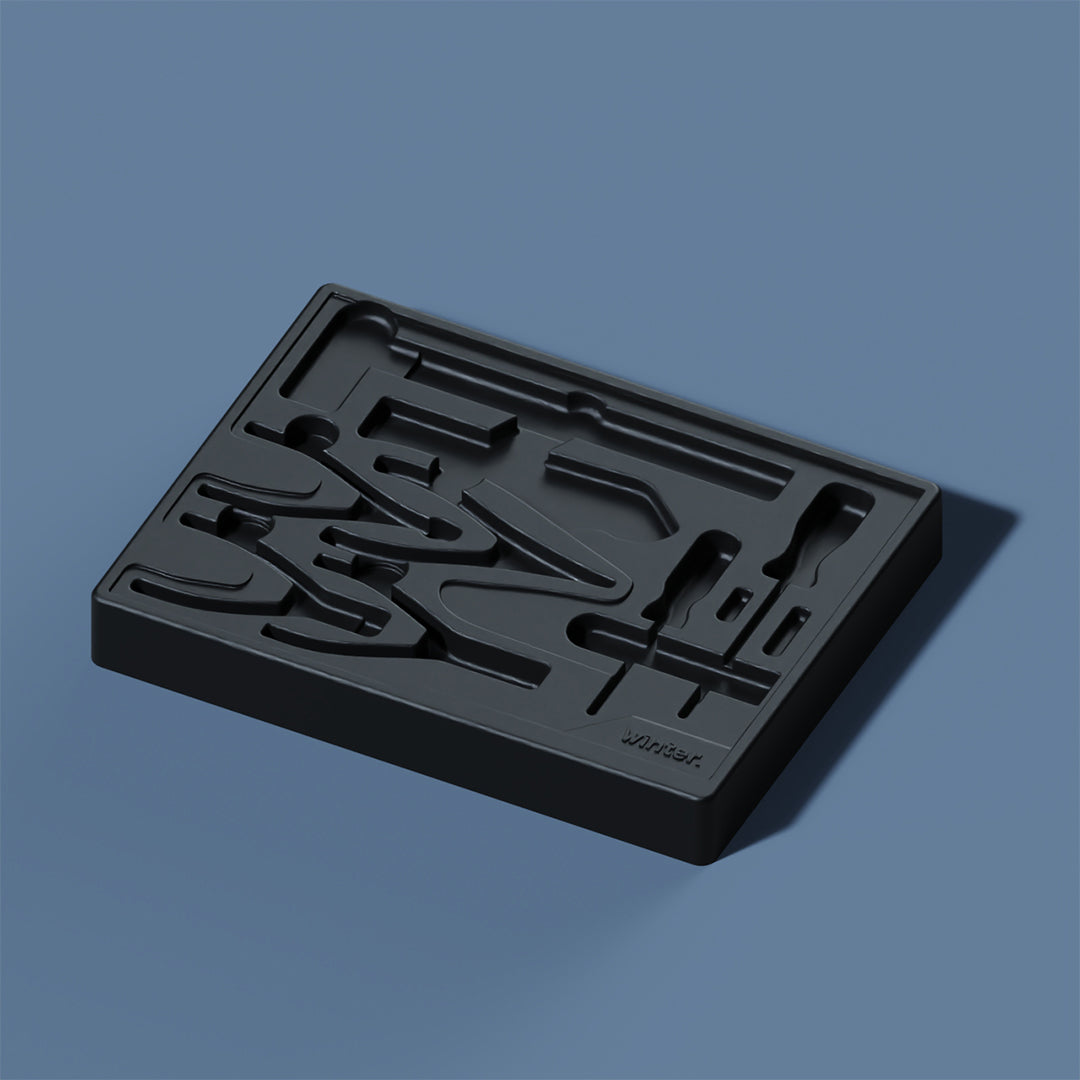

- Trays

- Produktdisplays

- Abdeckungen und Schilder

- Behälter

- Medizinische Formteile

- Leichtbaukomponenten

- Freizeitprodukte

Produktbeispiele aus thermoplastischen Kunststoffen

Thermoplaste haben eine große Anzahl von Eigenschaften und können verändert werden, sodass sie gegen Hitze, Elektrizität, UV-Strahlen und hohe Belastungen schützen. Sie können weich und verformbar wie Gummi sein oder hart und beständig wie Metall. Manche Thermoplaste widerstehen extrem hohen Temperaturen, während andere nur geringen Temperaturen standhalten.

Kunststoff Materialien für Formteile

Das Thermoformverfahren ermöglicht die Verarbeitung einer Vielzahl von Kunststoffen, die aufgrund ihrer thermoplastischen Eigenschaften geformt werden können. Je nach Anwendungsbereich und gewünschten Eigenschaften des Endprodukts kommen unterschiedliche Materialien zum Einsatz:

Einklappbarer Inhalt

Acrylnitril-Butadien-Styrol (ABS)

Eigenschaften: Hohe Schlagfestigkeit, gute Oberflächenqualität, thermische Stabilität.

Anwendungen: Automobilteile, Gehäuse für Elektrogeräte, technische Komponenten.

Polystyrol (PS)

Eigenschaften: Transparent möglich, steif, leicht zu verarbeiten.

Anwendungen: Einwegverpackungen, Blisterverpackungen, Behälter für Lebensmittel.

Polyethylen (PE)

Eigenschaften: Flexibel, gute Barriereeigenschaften, feuchtigkeitsbeständig.

Anwendungen: Verpackungen, Wassertanks, Schutzabdeckungen.

Polypropylen (PP)

Eigenschaften: Leicht, chemikalienbeständig, hohe Schlagzähigkeit.

Anwendungen: Lebensmittelverpackungen, medizinische Produkte, Behälter.

Polymethylmethacrylat (PMMA, Acrylglas)

Eigenschaften: Hohe Transparenz, kratzfest, witterungsbeständig.

Anwendungen: Displays, Beleuchtungsabdeckungen, medizinische Produkte.

Polycarbonat (PC)

Eigenschaften: Sehr robust, bruchsicher, hitzebeständig.

Anwendungen: Schutzabdeckungen, optische Anwendungen, Automobilbau.

Polyethylenterephthalat (PET)

Eigenschaften: Transparenz, Festigkeit, Barriereeigenschaften gegen Gase.

Anwendungen: Lebensmittelverpackungen, Flaschen, technische Anwendungen.

Thermoplastische Elastomere (TPE)

Eigenschaften: Gummiartige Flexibilität, gute Verformbarkeit.

Anwendungen: Griffmaterialien, Dichtungen, flexible Verpackungen.

Polyvinylchlorid (PVC)

Eigenschaften: Robust, chemikalienbeständig, gute Verformbarkeit.

Anwendungen: Werbetafeln, Verpackungen, Bauanwendungen.